Kundenspezifische Teile Niedrigvolumen-Fertigungsservice

Niedrigvolumen-Fertigung von kundenspezifischen Teilen bietet Flexibilität, schnelle Durchlaufzeiten und Kosteneffizienz für Prototypenentwicklung oder Kleinserien. Es reduziert Gemeinkosten, minimiert Abfall, ermöglicht Designiterationen und gewährleistet hohe Präzision mit maßgeschneiderten Materialien und Prozessen.

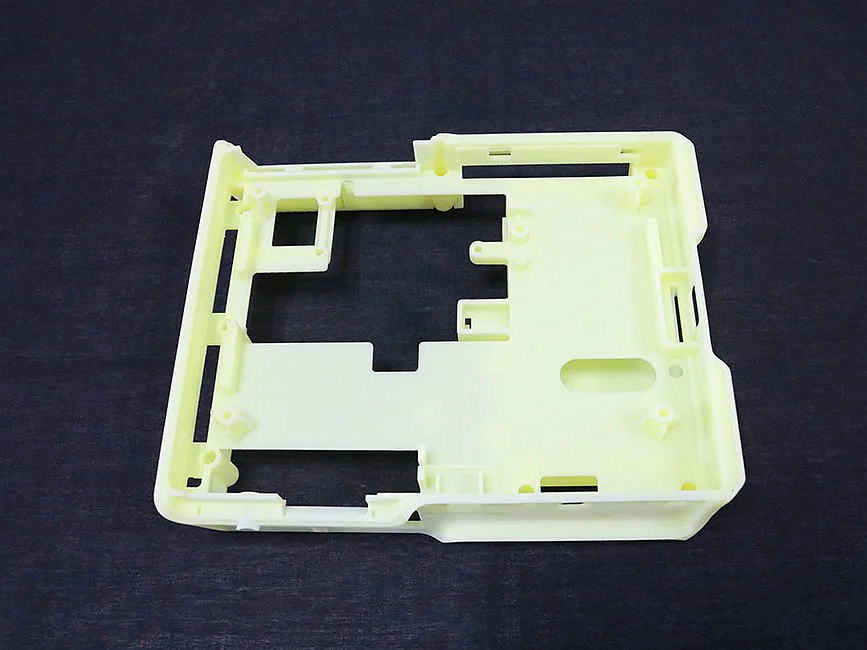

- Niedrigvolumen CNC-Bearbeitungsservice

- Niedrigvolumen 3D-Druckservice

- Niedrigvolumen Rapid Molding Produktionsservice

- Beschleunigter Niedrigvolumen-Produktionsservice >>

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

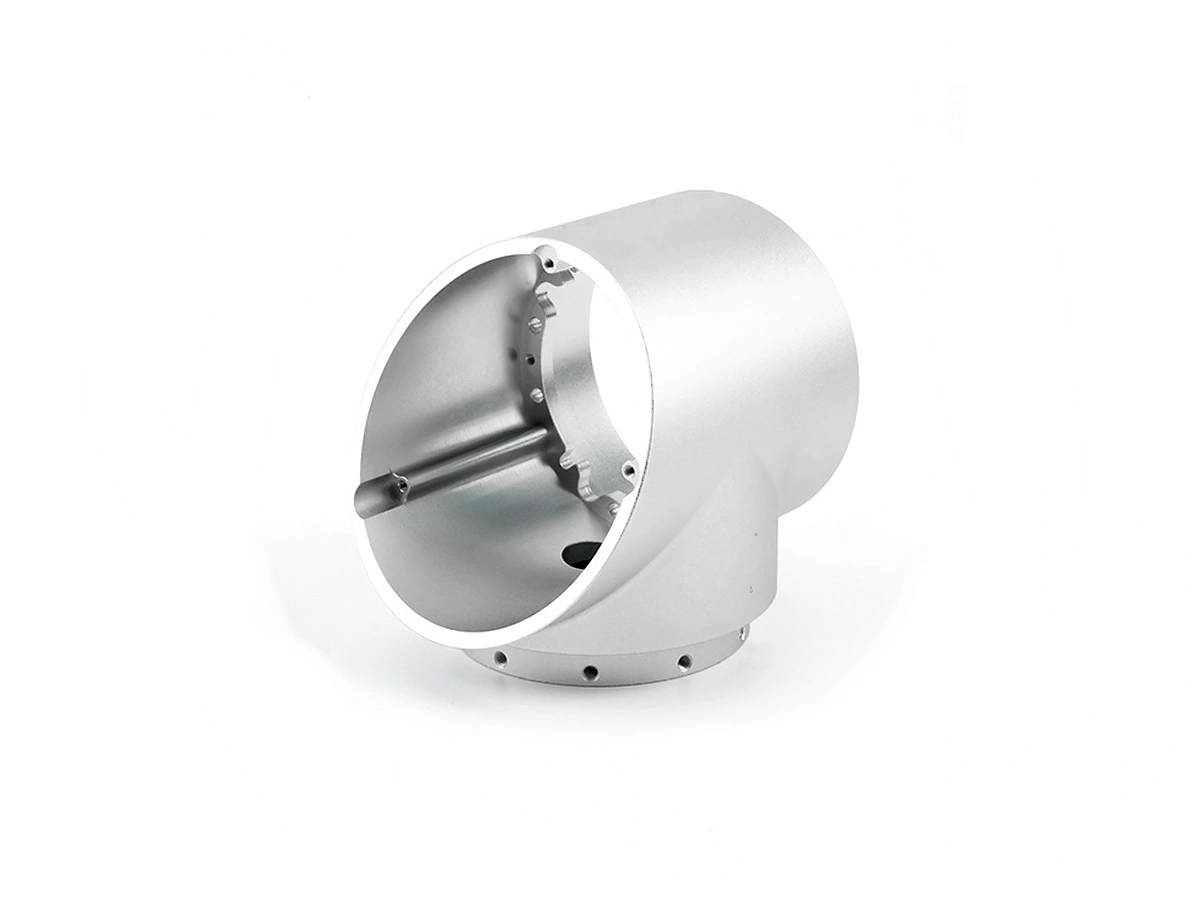

Fähigkeiten der Niedrigvolumen-Bearbeitungsfertigung

Niedrigvolumen-Bearbeitungsfertigung bietet präzise, kosteneffiziente Lösungen mit Fähigkeiten wie CNC-Bearbeitung, Fräsen, Drehen, Bohren, Reiben, Schleifen und Mehr-Achsen-Bearbeitung. Sie gewährleistet hochwertige Teile mit Rapid Prototyping, Flexibilität für Designänderungen und fortgeschrittenen Techniken wie EDM für komplexe Geometrien.

Materialauswahl für die Niedrigvolumen-Bearbeitungsfertigung

Die Materialauswahl für die Niedrigvolumen-Bearbeitung umfasst eine breite Palette von Optionen wie Superlegierungen, Titan, Aluminium, Kupfer, Messing, Bronze, Kohlenstoffstahl, Edelstahl, Kunststoffe und Keramik. Diese Materialien werden basierend auf Festigkeit, Haltbarkeit, thermischen Eigenschaften und spezifischen Anwendungsanforderungen ausgewählt.

Oberflächenbehandlung für CNC-gefräste Teile

Oberflächenbehandlungen für CNC-gefräste Teile verbessern Leistung, Haltbarkeit und Ästhetik. Gängige Verfahren umfassen Polieren für eine glatte, glänzende Oberfläche; Eloxieren zur Erhöhung der Korrosionsbeständigkeit, besonders bei Aluminium; und Pulverbeschichtung, die eine haltbare, dekorative Schicht bietet. Elektropolieren verbessert Glätte und Korrosionsschutz, während Passivieren eine schützende Oxidschicht auf Edelstahl bildet. PVD- und Galvanobeschichtungen bieten dekorative und funktionale Schichten wie Gold oder Chrom. Weitere Behandlungen wie Sandstrahlen, Bürsten und Schwarzanodisieren verbessern die Oberflächentextur, während Wärmebehandlung das Material stärkt. Diese Behandlungen optimieren die Teile für spezifische industrielle Anwendungen.

Erfahren Sie mehr

Thermische Beschichtung

Erfahren Sie mehr

Werkstückzustand (As Machined)

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxidierung

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzschicht (TBC)

Erfahren Sie mehr

Tumbling (Kugelpolieren)

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatierung

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Verzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

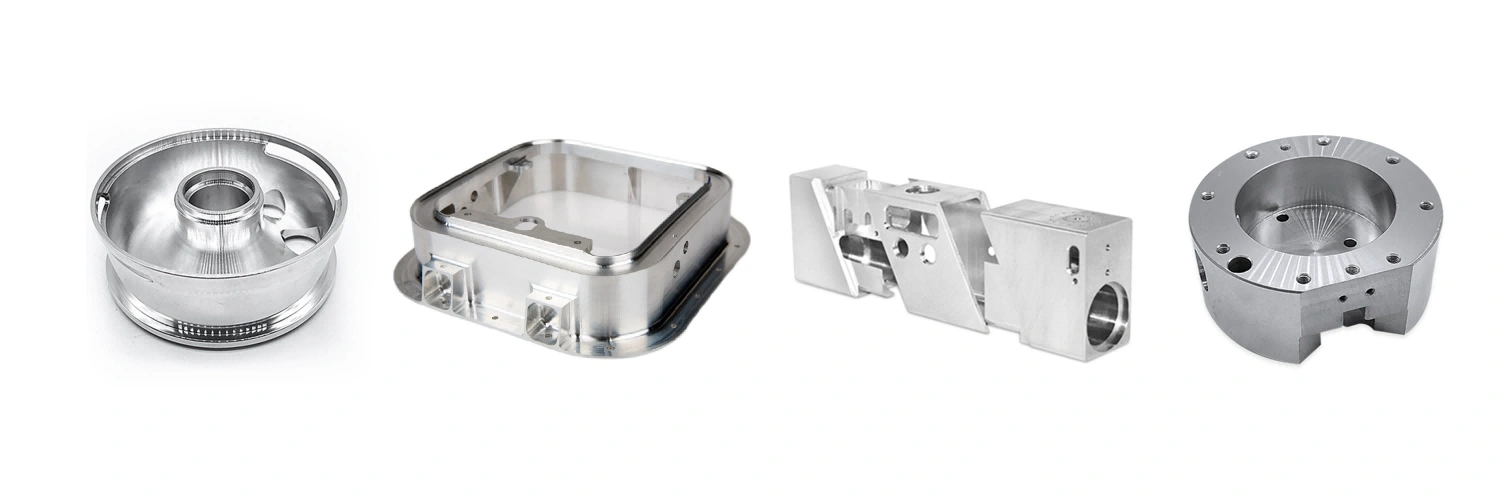

Fallstudie zur Niedrigvolumen-Bearbeitungsfertigung

Eine Fallstudie zur Niedrigvolumen-Bearbeitungsfertigung zeigt reduzierte Produktionskosten, schnellere Lieferzeiten und verbesserte Produktqualität. Sie demonstriert Flexibilität bei Designiterationen, Präzision mit fortschrittlichen Bearbeitungstechniken und die Fähigkeit, spezifische Kundenanforderungen mit minimalem Abfall zu erfüllen.

Starten Sie noch heute ein neues Projekt

Designvorschläge für die Niedrigvolumen-Bearbeitung

Designrichtlinien für CNC-Bearbeitung in Niedrigvolumen betonen Materialauswahl, einheitliche Wandstärken, erreichbare Toleranzen und zugängliche Features. Wesentliche Prinzipien sind das Vermeiden scharfer Ecken, Minimierung der Materialentfernung und Sicherstellung von ordnungsgemäßer Lochgestaltung und Symmetrie zur Optimierung von Bearbeitungseffizienz, Kosten und Teilequalität.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.