Kundenspezifische CNC-Bearbeitung für Massenproduktion

Die kundenspezifische CNC-Bearbeitung für die Massenproduktion bietet hohe Präzision, Wiederholbarkeit und Skalierbarkeit. Sie verkürzt Lieferzeiten, minimiert Materialabfall und gewährleistet konstante Qualität. Ideal für komplexe Geometrien unterstützt sie eine kosteneffiziente Fertigung bei engen Toleranzen für große Stückzahlen.

- CNC-Bearbeitung für Massenproduktion

- Rapid Molding für Massenproduktion

- Kostenoptimierung bei der Massenproduktion >>

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

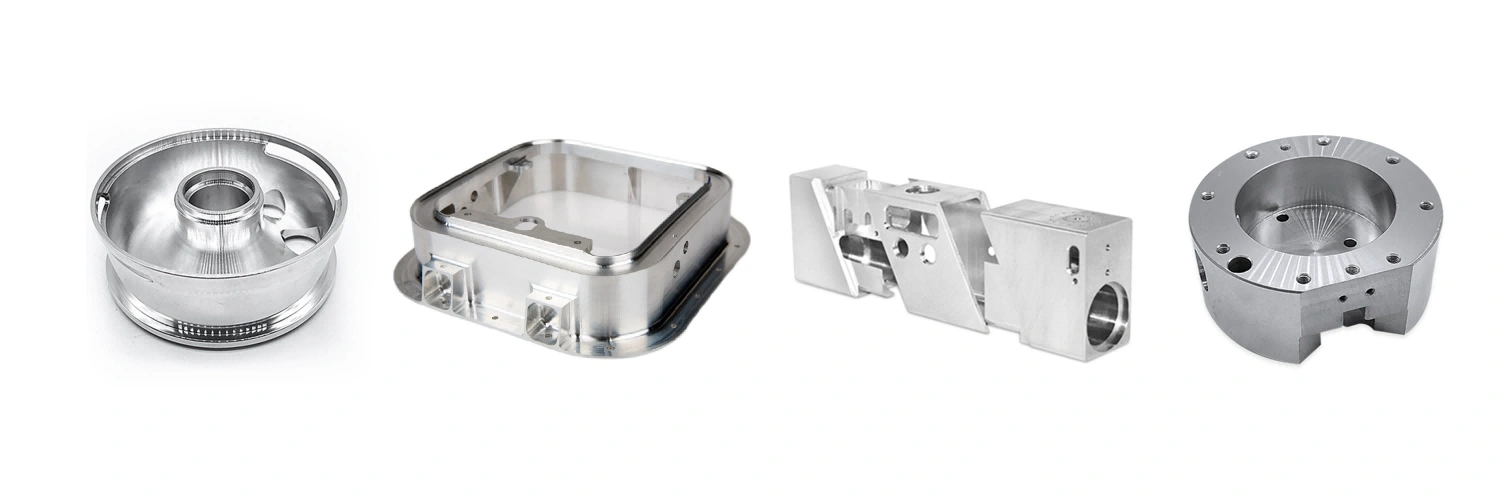

Fähigkeiten der CNC-Massenproduktion

Die CNC-Massenproduktion umfasst vielseitige Verfahren wie CNC-Fräsen, Drehen, Bohren, Reiben, Schleifen und Funkenerosion (EDM). Mehrachsenbearbeitung gewährleistet komplexe Formen mit hoher Präzision. Diese Prozesse liefern konstante Qualität, enge Toleranzen und schnelle Produktion, wodurch Durchlaufzeiten und Kosten reduziert werden.

Materialauswahl bei der Massenbearbeitung

Die richtige Materialauswahl bei der Massenbearbeitung gewährleistet optimale Werkzeugleistung, reduziert Verschleiß und minimiert Bearbeitungskosten. Sie verbessert die Bauteilqualität, optimiert die Durchlaufzeiten und verringert Ausschussraten. Die Wahl von Materialien mit geeigneter Härte und Bearbeitbarkeit steigert Produktivität und Prozesseffizienz.

Oberflächenbehandlung für CNC-gefertigte Teile

Die Oberflächenbehandlung von CNC-gefertigten Teilen verbessert Leistung, Haltbarkeit und Ästhetik. Gängige Verfahren sind Polieren, das glatte Oberflächen mit glänzendem Finish erzeugt; Eloxieren, das besonders bei Aluminium die Korrosionsbeständigkeit erhöht; und Pulverbeschichtung, die eine haltbare, dekorative Schicht bietet. Elektropolieren verbessert Glätte und Korrosionsschutz, während Passivieren eine Schutzoxidschicht auf Edelstahl erzeugt. PVD und Galvanisieren bieten dekorative und funktionale Beschichtungen wie Gold oder Chrom. Weitere Behandlungen wie Sandstrahlen, Bürsten und Schwarzoxid verbessern die Oberflächentextur, während Wärmebehandlung das Material verstärkt. Diese Behandlungen optimieren Teile für spezifische industrielle Anwendungen.

Erfahren Sie mehr

Wärmebeschichtung

Erfahren Sie mehr

Werkstückzustand nach Bearbeitung

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzbeschichtung (TBC)

Erfahren Sie mehr

Kugeln

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatierung

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Verzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

Teflonbeschichtung

Fallstudie zur CNC-Massenproduktion

In einer aktuellen Fallstudie zur CNC-Massenproduktion haben wir die Produktionseffizienz für einen Kunden aus der Luftfahrt optimiert. Durch den Einsatz von Mehrachsenbearbeitung und präzisem Drehen konnten wir die Lieferzeiten um 30 % verkürzen, konstante Qualität sicherstellen und die Teilegenauigkeit für die Großserienfertigung verbessern.

Starten Sie noch heute ein neues Projekt

Empfehlungen für die Massenbearbeitung

Für eine effiziente Massenbearbeitung empfiehlt sich der Einsatz von Mehrachsen-CNC-Maschinen für komplexe Geometrien, die Optimierung von Werkzeugwegen zur Verkürzung der Zykluszeit und die Implementierung automatisierter Qualitätssicherungssysteme. Zudem sorgt die Wahl des richtigen Materials und präziser Fertigungstechniken für Konsistenz und minimiert Produktionskosten.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.