Service d’usinage CNC de pièces personnalisées en production de masse

L’usinage CNC personnalisé en production de masse offre haute précision, répétabilité et évolutivité. Il réduit les délais, minimise le gaspillage de matière et garantit une qualité constante. Idéal pour les géométries complexes, il supporte une fabrication rentable tout en maintenant des tolérances strictes pour les grands volumes.

- Service de production CNC en masse

- Service de production en masse par moulage rapide

- Optimisation des coûts de production en masse >>

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

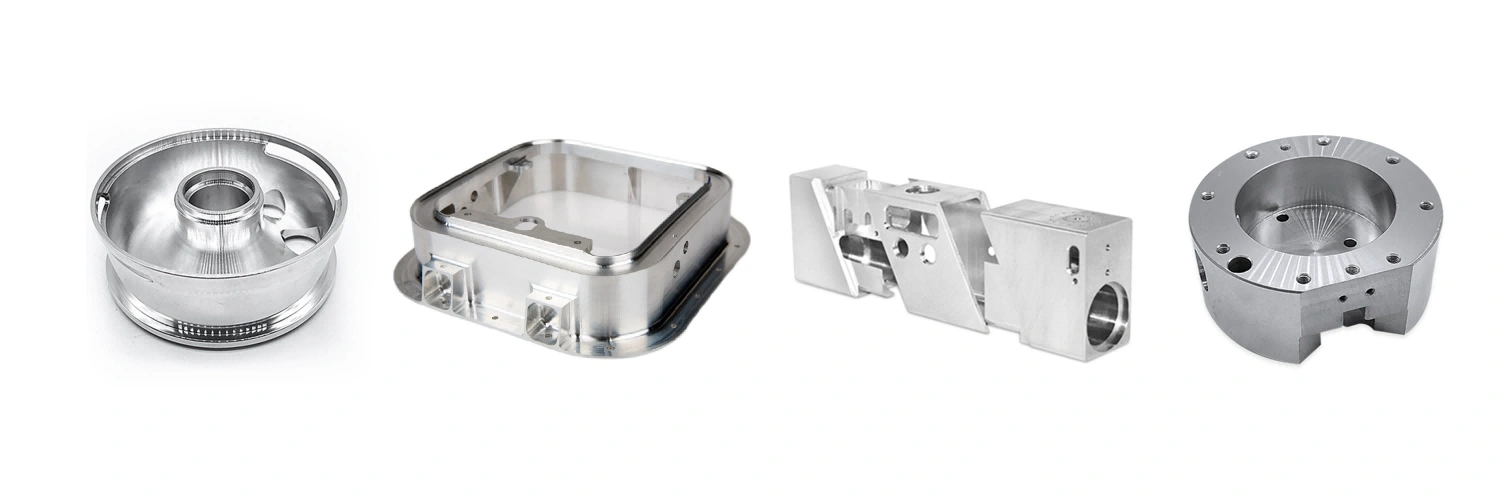

Capacités de production CNC en masse

La production CNC en masse propose des capacités polyvalentes comme le fraisage CNC, le tournage, le perçage, le brochage, le meulage et l’EDM. L’usinage multi-axes garantit des formes complexes avec haute précision. Ces procédés assurent qualité constante, tolérances strictes et production rapide, réduisant les délais et les coûts.

Sélection des matériaux pour l’usinage en masse

Une sélection appropriée des matériaux pour l’usinage en masse garantit une performance optimale des outils, réduit l’usure et minimise les coûts d’usinage. Elle améliore la qualité des pièces, optimise les temps de cycle et réduit les taux de rebut. Choisir des matériaux avec une dureté et une usinabilité adaptées augmente la productivité et l’efficacité globale du processus.

Traitement de surface pour pièces usinées CNC

Le traitement de surface pour pièces usinées CNC améliore les performances, la durabilité et l’esthétique. Les procédés courants incluent le polissage, qui lisse les surfaces pour une finition brillante ; l’anodisation, qui accroît la résistance à la corrosion, notamment pour l’aluminium ; et le revêtement en poudre, offrant une couche durable et décorative. L’électropolissage améliore la douceur et la résistance à la corrosion, tandis que la passivation crée une couche d’oxyde protectrice sur l’acier inoxydable. Le PVD et le placage électrolytique fournissent des revêtements décoratifs et fonctionnels, tels que l’or ou le chrome. D’autres traitements comme le sablage, le brossage et l’oxyde noir améliorent la texture de surface, tandis que le traitement thermique renforce le matériau. Ces traitements optimisent les pièces pour des applications industrielles spécifiques.

En savoir plus

Revêtement thermique

En savoir plus

Finition telle que usinée

En savoir plus

Peinture

En savoir plus

PVD (Dépôt Physique en Phase Vapeur)

En savoir plus

Sablage

En savoir plus

Placage électrolytique

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en poudre

En savoir plus

Électropolissage

En savoir plus

Passivation

En savoir plus

Brossage

En savoir plus

Oxyde noir

En savoir plus

Traitement thermique

En savoir plus

Revêtement à barrière thermique (TBC)

En savoir plus

Tournage

En savoir plus

Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Revêtement UV

En savoir plus

Revêtement au laque

En savoir plus

Revêtement Téflon

Étude de cas sur la production CNC en masse

Dans une étude de cas récente sur la production CNC en masse, nous avons optimisé l’efficacité de production pour un client dans le secteur aérospatial. En exploitant l’usinage multi-axes et le tournage de précision, nous avons réduit les délais de 30 %, assuré une qualité constante et amélioré la précision des pièces pour la fabrication à grand volume.

Commençons un nouveau projet aujourd'hui

Suggestions pour l’usinage en masse

Pour un usinage en masse efficace, envisagez d’utiliser des machines CNC multi-axes pour des géométries complexes, d’optimiser les trajectoires d’outils pour réduire le temps de cycle et d’implémenter des systèmes automatiques de contrôle qualité. De plus, choisir le bon matériau et des techniques d’usinage précises garantit la constance et minimise les coûts de production.