कस्टम पार्ट्स कम मात्रा विनिर्माण सेवा

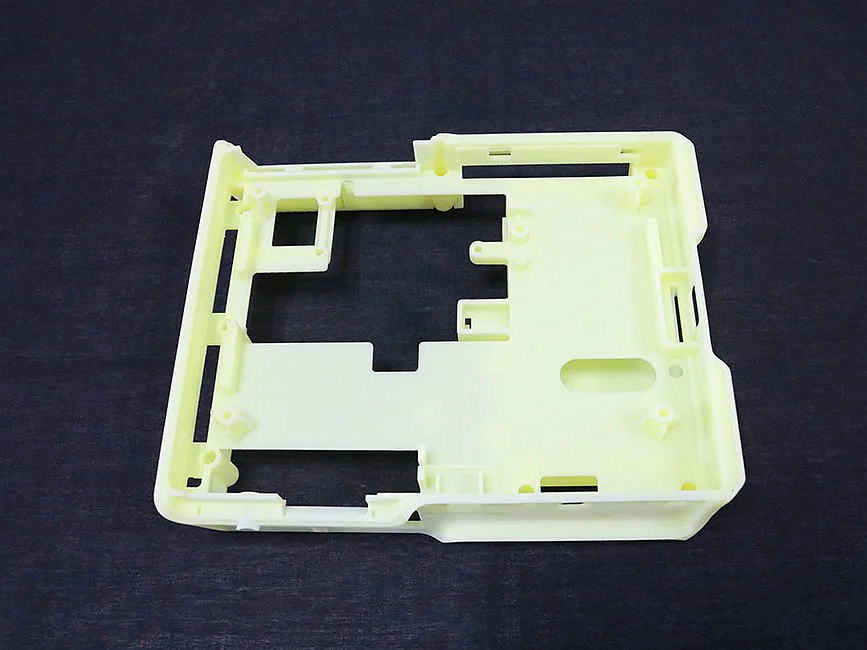

कस्टम पार्ट्स कम मात्रा विनिर्माण लचीलापन, तेज़ टर्नअराउंड समय, और लागत-कुशलता प्रदान करता है प्रोटोटाइप विकास या छोटे बैच के लिए। यह ओवरहेड लागत कम करता है, अपशिष्ट घटाता है, डिजाइन पुनरावृत्तियों की अनुमति देता है, और अनुकूलित सामग्री और प्रक्रियाओं के साथ उच्च गुणवत्ता सुनिश्चित करता है।

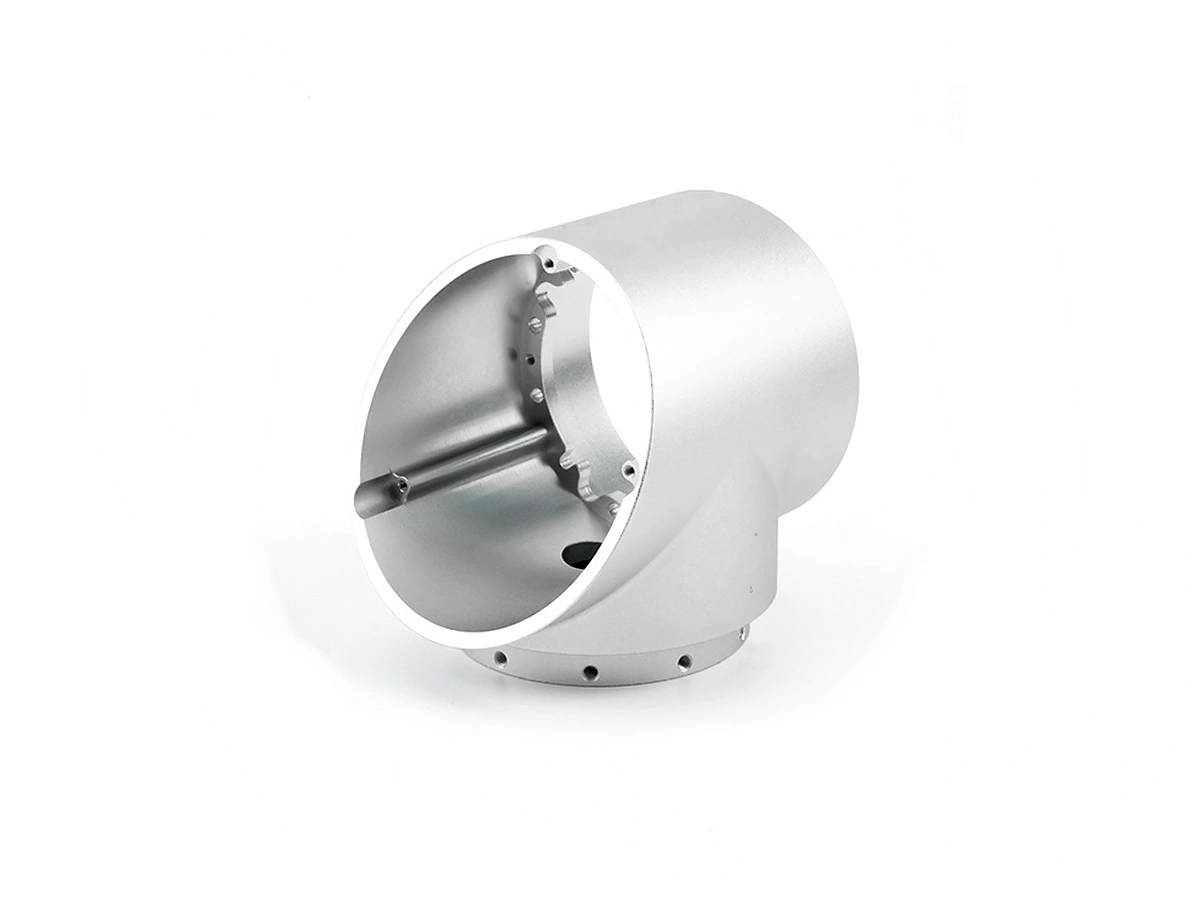

- कम मात्रा CNC मशीनिंग निर्माण सेवा

- कम मात्रा 3D प्रिंटिंग सेवा

- कम मात्रा रैपिड मोल्डिंग उत्पादन सेवा

- त्वरित कम मात्रा उत्पादन सेवा >>

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

कम मात्रा मशीनिंग विनिर्माण क्षमताएँ

कम मात्रा मशीनिंग विनिर्माण सटीक, लागत-कुशल समाधान प्रदान करता है जिसमें CNC मशीनिंग, मिलिंग, टर्निंग, ड्रिलिंग, बोअरिंग, ग्राइंडिंग, और मल्टी-एक्सिस मशीनिंग जैसी क्षमताएँ शामिल हैं। यह तेज़ प्रोटोटाइपिंग, डिजाइन परिवर्तन के लिए लचीलापन, और जटिल ज्यामितियों के लिए EDM जैसे उन्नत तकनीकों के साथ उच्च गुणवत्ता वाली पार्ट्स सुनिश्चित करता है।

कम मात्रा मशीनिंग विनिर्माण सामग्री चयन

कम मात्रा मशीनिंग सामग्री चयन में सुपरएलॉय, टाइटेनियम, एल्यूमीनियम, कॉपर, ब्रास, ब्रॉन्ज़, कार्बन स्टील, स्टेनलेस स्टील, प्लास्टिक, और सेरामिक्स जैसी कई विकल्प शामिल हैं। ये सामग्री ताकत, टिकाऊपन, थर्मल गुणों, और विशिष्ट अनुप्रयोग आवश्यकताओं के आधार पर चुनी जाती हैं।

CNC मशीनिंग भागों के लिए सतह उपचार

CNC मशीनिंग भागों के लिए सतह उपचार प्रदर्शन, टिकाऊपन, और सौंदर्यशास्त्र को बढ़ाता है। सामान्य प्रक्रियाओं में पॉलिशिंग शामिल है जो चमकदार फिनिश के लिए सतहों को चिकना करता है; एनोडाइजिंग, जो विशेष रूप से एल्यूमीनियम के लिए जंग प्रतिरोध बढ़ाता है; और पाउडर कोटिंग, जो टिकाऊ, सजावटी परत प्रदान करता है। इलेक्ट्रोपॉलिशिंग चिकनाई और जंग प्रतिरोध में सुधार करता है, जबकि पैसिवेशन स्टेनलेस स्टील पर सुरक्षात्मक ऑक्साइड परत बनाता है। PVD और इलेक्ट्रोप्लेटिंग सजावटी और कार्यात्मक कोटिंग्स प्रदान करते हैं, जैसे सोना या क्रोम। अन्य उपचार जैसे सैंडब्लास्टिंग, ब्रशिंग, और ब्लैक ऑक्साइड सतह बनावट में सुधार करते हैं, जबकि हीट ट्रीटमेंट सामग्री को मजबूत करता है। ये उपचार विशिष्ट औद्योगिक अनुप्रयोगों के लिए भागों का अनुकूलन करते हैं।

और जानें

थर्मल कोटिंग

और जानें

जैसा मशीन किया गया फिनिश

और जानें

पेंटिंग

और जानें

PVD (फिजिकल वेपर डिपोजीशन)

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

पासिवेशन

और जानें

ब्रशिंग

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

थर्मल बैरियर कोटिंग (TBC)

और जानें

टम्बलिंग

और जानें

एलोडीन

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्राइडिंग

और जानें

गैल्वेनाइजिंग

और जानें

यूवी कोटिंग

और जानें

लैकर कोटिंग

और जानें

टैफ्लॉन कोटिंग

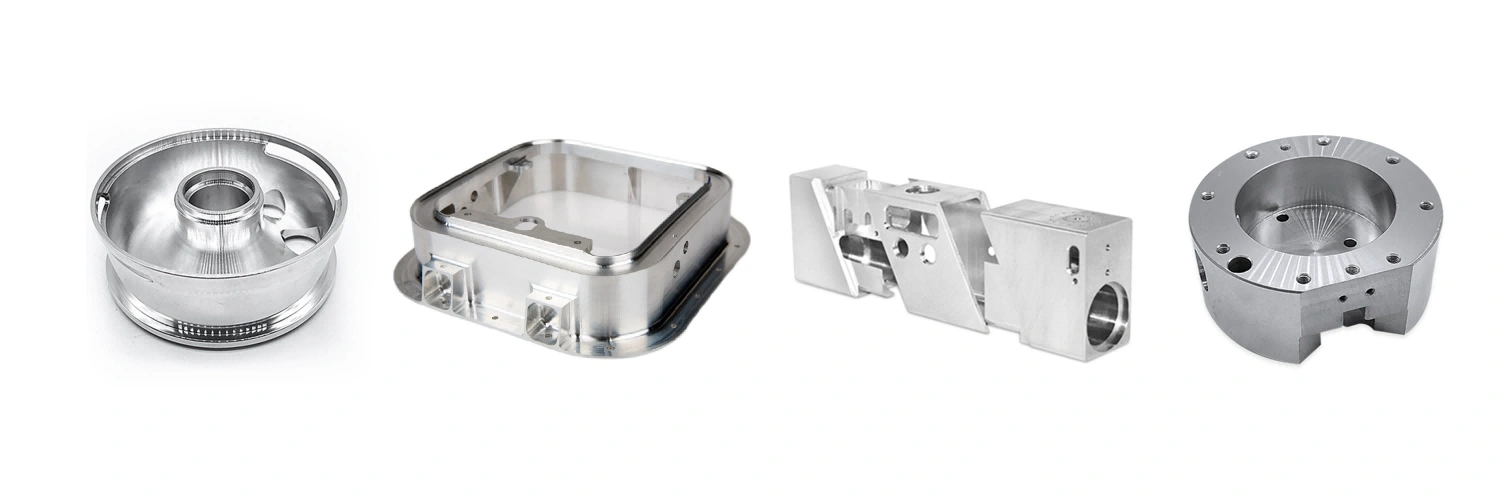

कम मात्रा मशीनिंग विनिर्माण केस स्टडी

कम मात्रा मशीनिंग विनिर्माण केस स्टडी में उत्पादन लागत में कमी, तेज़ लीड टाइम, और उत्पाद गुणवत्ता में सुधार दिखाया गया है। यह डिजाइन पुनरावृत्तियों में लचीलापन, उन्नत मशीनिंग तकनीकों के साथ प्रिसिजन, और न्यूनतम अपशिष्ट के साथ विशिष्ट ग्राहक आवश्यकताओं को पूरा करने की क्षमता प्रदर्शित करता है।

आज ही नया प्रोजेक्ट शुरू करें

कम मात्रा मशीनिंग के लिए सुझाव

कम मात्रा CNC मशीनिंग डिजाइन दिशानिर्देश सामग्री चयन, समान दीवार मोटाई, प्राप्त टॉलरेंस, और पहुंच योग्य फीचर्स पर जोर देते हैं। प्रमुख सिद्धांतों में तेज कोनों से बचना, सामग्री हटाने को न्यूनतम रखना, और मशीनिंग दक्षता, लागत, और पार्ट गुणवत्ता को बेहतर बनाने के लिए उचित छेद डिजाइन और सममिति सुनिश्चित करना शामिल है।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.