カスタム部品の小ロット製造サービス

カスタム部品の小ロット製造は、柔軟性、迅速な納期、コスト効率に優れ、試作開発や少量バッチ生産に最適です。間接費を削減し、廃棄物を最小限に抑え、設計の反復を可能にし、材料やプロセスに合わせた高精度を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

小ロット加工製造能力

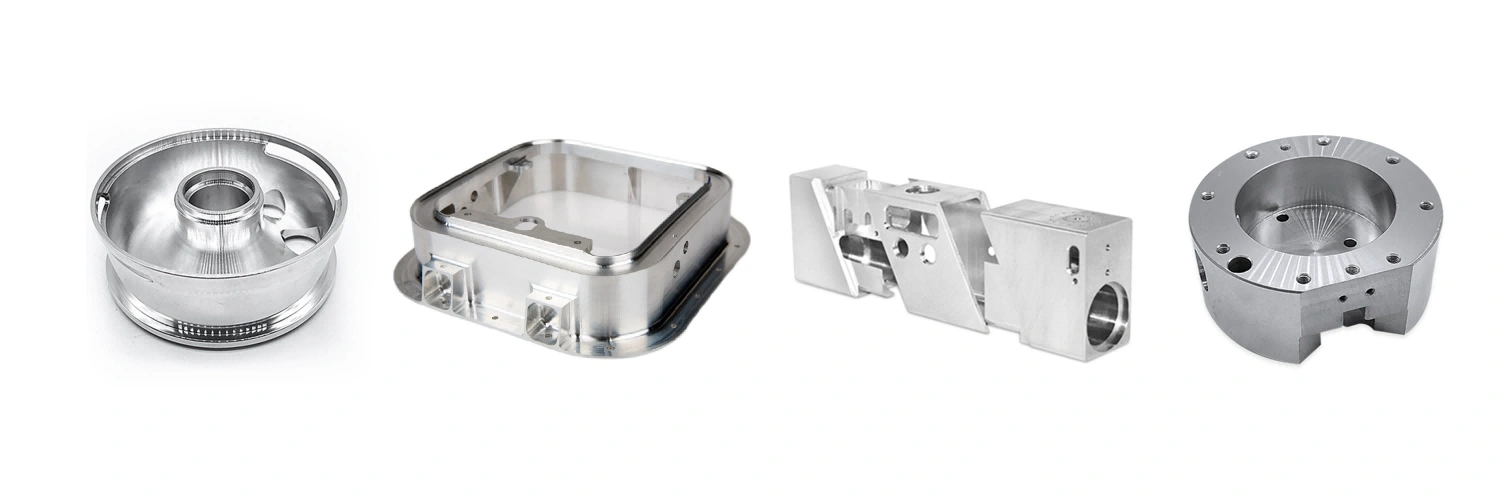

小ロット加工製造は、CNC加工、フライス加工、旋盤加工、穴あけ、ボーリング、研削、多軸加工などの高精度かつコスト効果の高いソリューションを提供します。迅速な試作、設計変更への柔軟性、複雑な形状に対応するEDMなどの先進技術により高品質な部品を実現します。

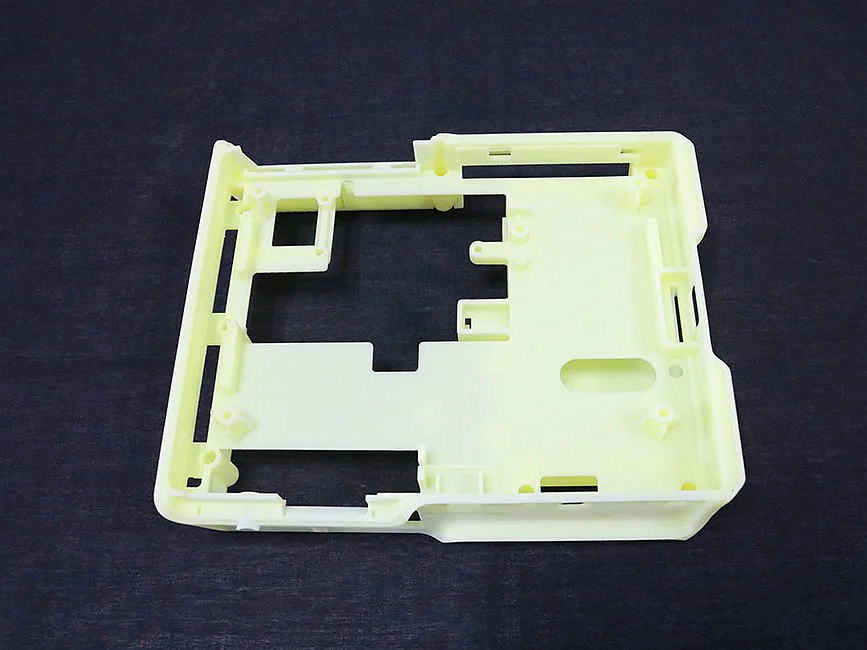

小ロット加工の材料選定

小ロット加工の材料選定には、スーパーアロイ、チタン、アルミニウム、銅、真鍮、青銅、炭素鋼、ステンレス鋼、プラスチック、セラミックなど多様な選択肢があります。これらの材料は強度、耐久性、熱特性、用途の特定要件に基づき選ばれます。

CNC加工部品の表面処理

CNC加工部品の表面処理は性能、耐久性、美観を向上させます。一般的な処理には、表面を滑らかで光沢のある仕上げにする研磨、特にアルミニウムの耐食性を高める陽極酸化処理、耐久性と装飾性を備えた粉体塗装があります。電解研磨は表面の滑らかさと耐腐食性を改善し、パッシベーションはステンレス鋼に保護酸化膜を形成します。PVDや電気めっきは装飾的かつ機能的なコーティング(金やクロムなど)を提供します。その他、サンドブラスト、ブラッシング、黒色酸化処理は表面の質感を向上させ、熱処理は材料を強化します。これらの処理は特定の産業用途向けに部品を最適化します。

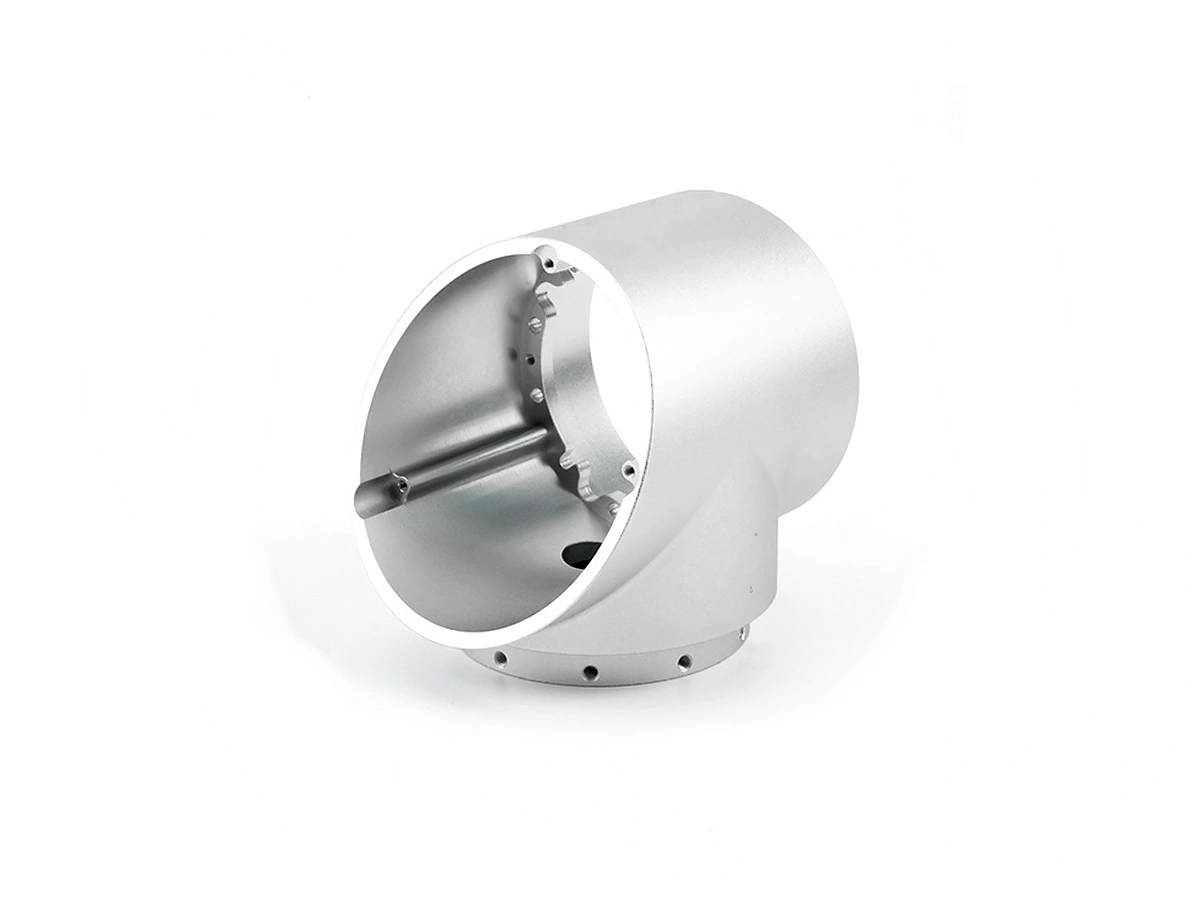

小ロット加工製造の事例紹介

小ロット加工製造の事例紹介では、生産コスト削減、リードタイム短縮、製品品質向上を強調しています。設計の柔軟性、高度な加工技術による精度、廃棄物最小化で特定の顧客要求に応えています。

本日新しいプロジェクトを開始しましょう

小ロット加工の設計提案

小ロットCNC加工の設計ガイドラインは、材料選定、均一な肉厚、達成可能な公差、加工しやすい特徴に重点を置いています。主な原則には、鋭角の回避、材料除去の最小化、適切な穴設計と対称性が含まれ、加工効率、コスト、部品品質の最適化を図ります。