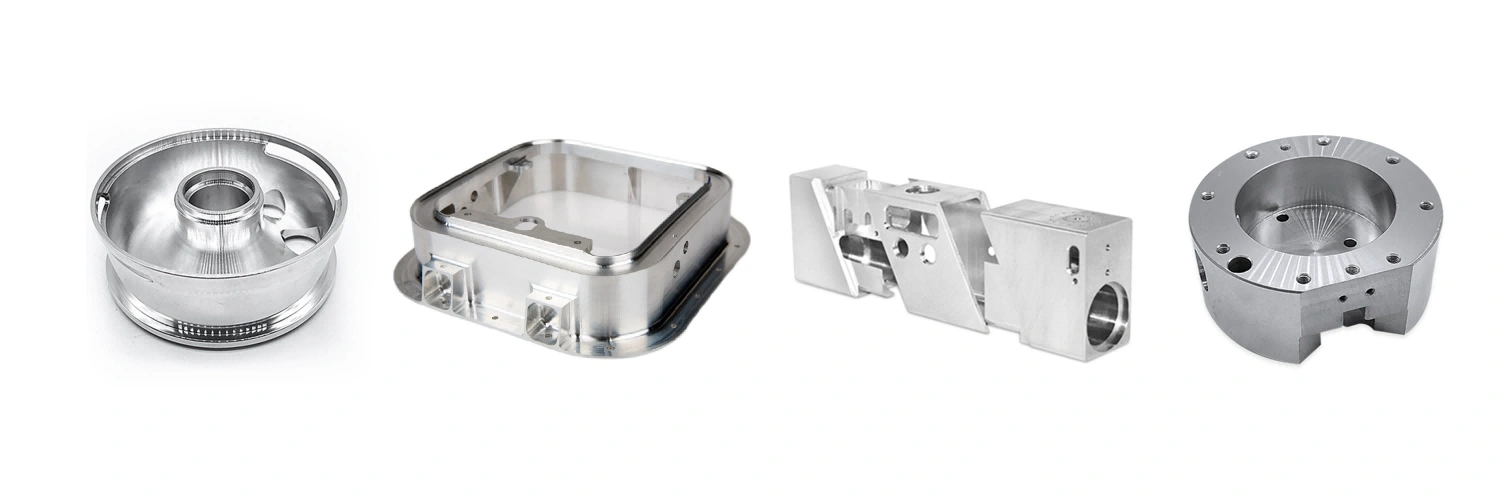

定制零件CNC加工批量生产服务

定制CNC批量加工提供高精度、重复性及可扩展性。减少交期,降低材料浪费,保证质量一致。适用于复杂几何形状,支持成本效益高的制造,同时维持紧密公差以应对大批量需求。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

CNC加工批量生产能力

CNC加工批量生产具备多样化能力,如CNC铣削、车削、钻孔、镗孔、磨削及EDM。多轴加工确保复杂形状的高精度。上述工艺保证质量一致、紧密公差、快速生产,缩短交期并降低成本。

批量加工中的材料选择

合理的材料选择保证刀具性能最佳,降低磨损和加工成本。提升零件质量,缩短周期时间,减少废品率。选择硬度和加工性能适宜的材料,提高生产率和整体工艺效率。

CNC加工零件的表面处理

CNC加工零件的表面处理提升性能、耐久性及美观度。常见工艺包括抛光(实现光滑光亮表面)、阳极氧化(提升铝件耐腐蚀性)、粉末涂层(耐用且装饰性强)。电解抛光提升光滑度和耐腐蚀性,钝化在不锈钢上形成保护氧化层。PVD和电镀提供装饰性和功能性涂层,如金属或铬层。喷砂、拉丝和黑色氧化改善表面质感,热处理增强材料强度。各工艺针对特定工业应用优化零件性能。

CNC加工批量生产案例研究

最近的CNC加工批量生产案例研究中,我们为航空航天客户优化了生产效率。通过多轴加工和精密车削,交期缩短30%,质量稳定,提升了高批量制造的零件精度。

今天就开始一个新项目吧

批量加工建议

为实现高效批量加工,建议使用多轴CNC机床处理复杂几何形状,优化刀具路径以缩短周期时间,实施自动化质量控制系统。此外,选择合适材料和精确加工技术确保一致性并降低生产成本。